ДВИГАТЕЛЬ автомобиля — ремонт

СНЯТИЕ И УСТАНОВКА УЗЛОВ ДВИГАТЕЛЯ НА АВТОМОБИЛЕ

Головка блока цилиндров

- Головка блока цилиндров снимается на автомобиле, т.е. когда не требуется снимать силовой агрегат, для ремонта, удаления нагара с поверхности камеры сгорания и клапанов, замены клапанов или направляющих втулок клапанов. Последовательность операций при этом следующая.

- Отсоедините провод от клеммы «минус» аккумуляторной батареи (массы). Автомобиль установите на подъемник или осмотровую канаву. Поднимите автомобиль, снимите брызговик двигателя и слейте охлаждающую жидкость из радиатора и блока цилиндров, для чего откройте кран отопителя и открутите сливные пробки на радиаторе и блоке цилиндров. Отсоедините приемную трубу глушителя от выпускного коллектора, отвернув гайки ее крепления и болты крепления кронштейна к блоку цилиндров. Снимите кронштейн подводящей трубы водяного насоса, открутив гайки крепления к трубе и фланцу выпускного коллектора.

- Опустите автомобиль, снимите воздушный фильтр, отсоединив шланги системы вентиляции картера от крышки головки цилиндров и от карбюратора и отсоединив шланг подачи теплого воздуха от заборника теплого воздуха. Если имеется, закройте карбюратор технологической заглушкой или тряпкой.

- Отсоедините провода от свечей и датчика-распределителя зажигания, от масляного выключателя индикатора давления масла и датчика указателя температуры охлаждающей жидкости, от концевого выключателя и электромагнитного клапана карбюратора. Снимите датчик-распределитель зажигания с кронштейном крепления проводов высокого напряжения, отсоединив от карбюратора и датчика-распределителя вакуумный шланг.

- Отсоедините от топливного насоса шланг подачи топлива, а от карбюратора — шланг слива топлива. От впускного трубопровода отсоедините шланги пониженного давления к эконометру и вакуумному усилителю тормозов. От отводящего патрубка охлаждающей рубашки двигателя отсоедините шланги, идущие к радиатору, термостату и отопителю.

- Отсоедините от двигателя приводы дроссельных и воздушной заслонок карбюратора. Снимите переднюю защитную крышку зубчатого ремня и крышку головки блока цилиндров.

- Установите рычаг переключения передач в нейтральное положение и поверните по часовой стрелке коленчатый вал в такое положение, чтобы метка на маховике, видимая в люке кожуха сцепления, находилась против среднего деления шкалы на кожухе. При этом метка на шкиве распределительного вала должна находиться против установочной метки на задней крышке зубчатого ремня.

- Открутите гайку крепления оси натяжного ролика и снимите ось вместе с роликом и размерным кольцом. Затем снимите ремень со шкива распределительного вала.

- Придерживая шкив распределительного вала от проворачивания спецприспособлением или каким-либо рычагом, вставленным в отверстие шкива, отверните винт его крепления и снимите с распредвала шкив со шпонкой.

- Открутите гайку крепления к головке блока цилиндров задней крышки зубчатого ремня. Выкрутите болты крепления головки блока цилиндров и снимите головку и прокладку. Очистите шабером прилегающие к прокладке поверхности головки и блока.

- Устанавливайте головку блока цилиндров в обратном порядке. Повторное применение прокладки головки блока цилиндров не допускается, поэтому замените ее новой, правильно установив ее на блок цилиндров.

- Если болты крепления головки цилиндров вытянулись (длина превышает 135,5 мм) или дефектные, то замените их новыми. Болты затягивайте в определенной для данного двигателя последовательности. Чтобы обеспечить надежное уплотнение и исключить подтяжку болтов при техническом обслуживании автомобилей, болты крепления головки цилиндров затягиваются в несколько приемов. Например, на ВАЗ-2109:

- 1 -и прием — моментом 2 кгс • м;

- 2-й прием — 7,1 —8,7 кгс • м;

- 3-й прием — доверните болты на 90°;

- 4-й прием — снова доверните все болты на 90°;

Для затяжки болтов крепления головки блоков цилиндров следует иметь динамометрический ключ, работающий в указанных пределах.

- Гайки крепления приемной трубы глушителя установите новые. Старые гайки использовать нельзя.

- После установки головки цилиндров проверьте и отрегулируйте зазор в клапанном механизме, натяжение ремня привода распределительного вала, привод карбюратора и момент зажигания.

Распределительный вал

Распределительный вал снимается, как правило, в следующем порядке.

- Снимите воздушный фильтр и сверху закройте карбюратор технологической заглушкой или тряпкой. Отсоедините от двигателя приводы воздушной и дроссельных заслонок карбюратора.

- Отсоедините массу от аккумуляторной батареи, а затем провода и вакуумный шланг отдатчика-распределителя зажигания. Отверните гайки крепления, снимите распределитель зажигания с кронштейном проводов высокого напряжения. Снимите топливный насос, а затем корпус привода вспомогательных агрегатов.

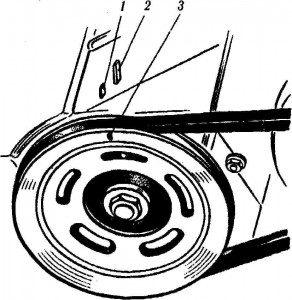

- Снимите переднюю защитную крышку зубчатого ремня, установите рычаг переключения передач в нейтральное положение и поверните коленчатый вал по часовой стрелке в такое положение, чтобы метка на шкиве распределительного вала находилась против установочной метки на задней крышке зубчатого ремня, а метка на маховике была против среднего деления шкалы на корпусе двигателя.

- Ослабьте гайку крепления оси натяжного ролика и поверните его в такое положение, при котором натяжение зубчатого ремня будет минимальным. Снимите зубчатый ремень со шкива распределительного вала. Придерживая приспособлением для проворачивания шкив распределительного вала, отверните болт его крепления к валу и снимите шкив. Вместо названного приспособления можно воспользоваться каким-либо рычагом с захватами за отверстия шкива.

- Снимите крышку головки блока цилиндров и крышки опор распределительного вала, отвернув гайки крепления. Выньте распределительный вал из постелей головки цилиндров и снимите с него сальник.

- Прежде чем установить распределительный вал, проверьте, на месте ли установочные втулки корпусов подшипников распределительного вала. Очистите сопрягающиеся поверхности головки цилиндров и корпусов подшипников от остатков старой прокладки, грязи и масла.

- Смажьте моторным маслом опорные шейки и кулачки распределительного вала и уложите его в опоры головки цилиндров в таком положении, чтобы кулачки первого (противоположного маховику) цилиндра были направлены вверх.

- На поверхности головки цилиндров, сопрягающихся с корпусами подшипников, в зоне крайних опор распределительного вала нанесите герметик. Необходимо иметь в виду, что запускать двигатель разрешается не ранее чем через 1 час после нанесения герметика.

- Установите крышки опор и затяните гайки их крепления в два приема:

• 1-й прием — предварительно затяните гайки до прилегания поверхностей корпусов подшипников к головке цилиндров, следя, чтобы установочные втулки корпусов свободно вошли в свои гнезда;

• 2-й прием — окончательно затяните гайки моментом 2,2 кгс • м в той же последовательности.

- После затяжки гаек крепления крышек опор распредвала немедленно тщательно удалите остатки герметика, выдавленные из зазоров в зонах, сопрягаемых с прокладкой крышки головки цилиндров и с корпусом вспомогательных агрегатов, иначе полимеризовавшие-ся остатки герметика в указанных местах приведут к течи масла через уплотнения.

- Оправкой для запрессовки переднего сальника коленчатого вала и сальника распределительного вала запрессуйте новый сальник распределительного вала, предварительно смазав его моторным маслом. В качестве оправки можно использовать также гладкую трубу с наружным диаметром 28 мм и внутренним 22 мм и конической направляющей. Вложите в гнездо на переднем конце распределительного вала сегментную шпонку и установите зубчатый шкив. Удерживая приспособлением для проворачивания шкива распределительного вала шкив распределительного вала от проворачивания, закрепите его болтом с шайбой.

- При установке шкива следите, чтобы метка на шкиве находилась примерно против установочной метки на задней защитной крышке зубчатого ремня. Допустимое несовпадение — не более чем на два зуба шкива, иначе тарелки клапанов 4-го цилиндра упрутся в поршень и возможна поломка двигателя. По этой причине нельзя также поворачивать и вращать распределительный и коленчатый валы до установки ремня.

- Откорректируйте положение шкива распределительного вала до точного совмещения метки на шкиве с меткой на задней защитной крышке и наденьте ремень на шкив. Слегка натяните ремень натяжным роликом, поворачивая ось ролика против часовой стрелки. Проверните коленчатый вал на два оборота по часовой стрелке и проверьте совпадение установочных меток на шкиве распределительного вала и задней защитной крышке, а также находится ли при этом метка на маховике против среднего деления шкалы на корпусе двигателя.

- Если метки не совпадают, то ослабьте ремень натяжным роликом, снимите его со шкива распределительного вала, откорректируйте положение шкива, снова наденьте ремень на шкив и слегка натяните натяжным роликом.

- Опять проверьте совпадение установочных меток, провернув коленчатый вал на два оборота.

- Если установочные метки совпадают, то отрегулируйте натяжение ремня и установите переднюю защитную крышку зубчатого ремня.

- Отрегулируйте зазоры в механизме привода клапанов и установите крышку головки блока цилиндров.

- Установите корпус вспомогательных агрегатов и топливный насос. Установите датчик-распределитель зажигания так, чтобы среднее деление шкалы на его корпусе находилось против метки на корпусе вспомогательных агрегатов.

- Одновременно закрепите кронштейн проводов высокого напряжения. Присоедините к датчику-распределителю зажигания провода и вакуумный шланг.

- Присоедините к карбюратору тросы привода воздушной и дроссельных заслонок и отрегулируйте привод. Установите воздушный фильтр и присоедините на место шланги системы вентиляции картера и забора теплого воздуха.

- Присоедините провод к клемме «минус» аккумуляторной батареи, проверьте и отрегулируйте установку момента зажигания.

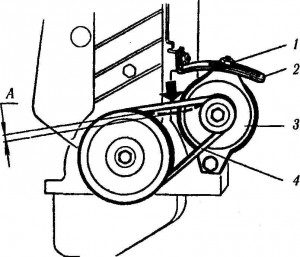

Зубчатый ремень привода распределительного вала

- Прежде чем приступить к замене зубчатого ремня, затяните стояночный тормоз и включите IV передачу. Снимите защитную крышку зубчатого ремня. Ослабьте натяжение ремня генератора и снимите его. Снимите шкив привода генератора с коленчатого вала и заверните на место болт крепления шкива.

- Установите рычаг коробки передач в нейтральное положение и поверните коленчатый вал по часовой стрелке в такое положение, чтобы метка на маховике, видимая в люке кожуха сцепления, находилась против среднего деления шкалы на корпусе. При этом метка на шкиве распределительного вала должна находиться против установочной метки на задней защитной крышке зубчатого ремня.

- Ослабьте гайку крепления оси натяжного ролика и поверните его в такое положение, при котором зубчатый ремень будет максимально ослаблен. Снимите зубчатый ремень.

- Наденьте новый зубчатый ремень на шкив коленчатого вала и, натягивая обе ветви ремня, наденьте левую ветвь на шкив насоса охлаждающей жидкости и заведите ее за натяжной ролик. Наденьте ремень на шкив распределительного вала и слегка натяните его натяжным роликом, поворачивая ось ролика против часовой стрелки. При установке ремня избегайте его резких перегибов (складывания).

- Проверните коленчатый вал на два оборота по часовой стрелке и проверьте, совпадают ли установочные метки на шкиве и задней защитной крышке зубчатого ремня, а также, находится ли метка на маховике против среднего деления шкалы.

- Если метки не совпадают, то повторите операцию по установке зубчатого ремня. Если метки совпадают, то выверните болт из коленчатого вала, установите шкив привода генератора и закрепите его болтом с шайбой, окончательно затягивая его моментом 10,5 кгс • м.

- Отрегулируйте натяжение зубчатого ремня и установите переднюю защитную крышку. Наденьте также ремень генератора и отрегулируйте его натяжение. Проверьте и при необходимости отрегулируйте момент зажигания.

Сальник распределительного вала

- Прежде чем приступить к замене сальника, затяните стояночный тормоз и установите рычаг переключения передач в нейтральное положение. Снимите переднюю защитную крышку зубчатого ремня.

- Проверните коленчатый вал по часовой стрелке до совпадения установочных меток на шкиве и задней защитной крышке зубчатого ремня. Ослабьте гайку крепления оси натяжного ролика и поверните его для ослабления ремня. Снимите ремень со шкива распределительного вала.

Удерживая шкив распределительного вала приспособлением от проворачивания, отверните болт его крепления и снимите шкив со шпонкой. Извлеките старый сальник из гнезда и оправкой для запрессовки переднего сальника коленчатого вала и сальника распределительного вала запрессуйте новый сальник, предварительно смазав его моторным маслом.

- Установите шкив распределительного вала и, заблокировав от проворачивания, закрепите его болтом с шайбой. Наденьте ремень на шкив распределительного вала и слегка натяните его натяжным роликом, поворачивая ось ролика против часовой стрелки.

- Проверните коленчатый вал на два оборота в направлении вращения и проверьте совпадение установочных меток шкива распределительного вала и маховика.

- Если метки не совпадают, то повторите установку ремня, откорректировав положение шкива распределительного вала. Если метки совпадают, то отрегулируйте натяжение ремня и установите переднюю защитную крышку зубчатого ремня.

- Проверьте и при необходимости отрегулируйте установку зажигания.

Передний сальник коленчатого вала

- Прежде чем приступить к замене сальника, установите автомобиль на подъемник, затормозите стояночным тормозом, поставьте упоры под задние колеса и вывесьте передние. Отсоедините массу от аккумуляторной батареи.

- Установите рычаг коробки передач в нейтральное положение, снимите переднюю защитную крышку зубчатого ремня и поверните коленчатый вал по часовой стрелке до совмещения установочных меток в приводе распределительного вала. Ослабьте гайку крепления оси натяжного ролика и поверните его до максимального ослабления зубчатого ремня.

- Снимите правое переднее колесо, включите IV передачу и поверните рулевое колесо до упора вправо, чтобы облегчить доступ к передней части двигателя.

- Приподнимите автомобиль на подъемнике, снимите брызговик двигателя, ослабьте ремень привода генератора и снимите его со шкивов. Отвернув болт крепления, снимите шкив привода генератора, затем ремень с зубчатого шкива коленчатого вала и сам шкив.

- Извлеките старый сальник из крышки масляного насоса и оправкой для запрессовки переднего сальника коленчатого вала и сальника распределительного вала запрессуйте новый сальник, предварительно смазав его моторным маслом.

- Установите на коленчатый вал зубчатый шкив и наденьте на него ремень. Установите шкив привода генератора и закрепите его болтом с гайкой. Наденьте ремень привода генератора и отрегулируйте его натяжение. Установите на место брызговик двигателя.

- Опустите автомобиль. Слегка натяните зубчатый ремень натяжным роликом, поворачивая ось ролика против часовой стрелки. Проверните коленчатый вал по часовой стрелке на два оборота и проверьте совпадение установочных меток шкива распределительного вала и маховика.

- Если метки не совпадают, то ослабьте ремень натяжным роликом, снимите со шкива распределительного вала, откорректируйте положение шкива, наденьте ремень и, слегка натянув его натяжным роликом, снова проверьте совпадение установочных меток, провернув коленчатый вал на два оборота.

- Если метки совпадают, то отрегулируйте натяжение зубчатого ремня и установите переднюю защитную крышку зубчатого ремня. Наденьте и закрепите правое переднее колесо.

- Присоедините провод к массе аккумуляторной батареи, проверьте и при необходимости отрегулируйте установку зажигания.

Задний сальник коленчатого вала

- Прежде чем приступить к замене сальника, установите автомобиль на подъемник и снимите коробку передач. Отверните болты крепления корзинки сцепления к маховику и снимите сцепление в сборе с нажимным диском. При этом освобождается ведомый диск сцепления.

- Заблокируйте маховик фиксатором, открутите болты крепления и снимите маховик. Извлеките из держателя старый задний сальник коленчатого вала, наденьте новый сальник на оправку. Затем передвиньте сальник с оправки на фланец коленчатого вала и оправкой для установки держателя с сальником коленчатого вала запрессуйте новый сальник, предварительно смазав его моторным маслом. В качестве оправки можно использовать гладкую трубу с наружным диаметром 104 мм и внутренним 81 мм.

- Установите на место маховик в таком же положении, в каком он находился на двигателе, т. е. чтобы метка (лунка) около обода находилась против оси шатунной шейки 4-го цилиндра, расположенного рядом с маховиком, заблокировав фиксатором маховик, закрепите его болтами, не забыв установить под них шайбу маховика.

- Установите и наживите на маховике сцепление, расположив ведомый диск выступающей частью ступицы в сторону нажимного диска. Отцентрируйте диск относительно маховика оправкой для центрирования ведомого диска, затяните болты крепления корзинки сцепления и установите коробку передач.

Шатунно-поршневая группа

- Для снятия деталей этой группы установите автомобиль на подъемник и отсоедините массу аккумуляторной батареи. Поднимите автомобиль, снимите брызговик двигателя и слейте охлаждающую жидкость из радиатора и блока цилиндров. Слейте масло из масляного поддона двигателя.

- Открутите болты и снимите нижнюю крышку картера сцепления и масляный поддон с прокладкой. Опустите автомобиль и снимите головку блока цилиндров. Открутите болты крепления крышки шатуна и выньте поршень с шатуном из блока цилиндров вверх.

- Установите шатунно-поршневую группу в порядке, обратном снятию. При этом необходимо ориентировать поршни стрелкой в противоположную сторону от маховика.

- Перед установкой головки цилиндров проверните коленчатый вал до совмещения метки на маховике со средней риской на шкале на корпусе двигателя, а шкив распределительного вала поверните так, чтобы метка на нем находилась слева.

Радиатор

- Операции по снятию выполняются на холодном двигателе.

- Откройте кран отопителя и снимите пробку с расширительного бачка. Отверните сливные пробки радиатора и блока цилиндров, слейте охлаждающую жидкость. Отсоедините электрические провода от электровентилятора и его датчика, а также шланги от радиатора.

- Отверните гайки и болты крепления кожуха вентилятора и скобы верхнего крепления радиатора, снимите скобу и, придерживая радиатор, выньте кожух в сборе с электровентилятором. Отведите верх радиатора несколько в сторону моторного отсека и выньте его из подушек нижних опор и из моторного отсека.

- При необходимости открутите гайки крепления и снимите электровентилятор с кожуха.

- Устанавливайте радиатор в обратном порядке.

Масляный насос

- Для демонтажа насоса снимите переднее правое колесо, вывесите автомобиль на подъемнике, поверните рулевое колесо до отказа вправо и слейте масло из поддона двигателя.

- Ослабьте крепление генератора, снимите его ремень. Выкрутите болт с торца коленчатого вала и снимите шкив привода генератора. Снимите переднюю защитную крышку зубчатого ремня.

- Проверните специальным ключом коленчатый вал до совмещения меток зубчатых шкивов распределительного и коленчатого валов с метками на корпусных деталях и зафиксируйте коленчатый вал стояночным тормозом и включением одной из передач. Ослабьте натяжение зубчатого ремня, снимите ремень и зубчатый шкив коленчатого вала.

- Выкрутите болты крепления и снимите последовательно: крышку картера сцепления, масляный поддон двигателя с уплотнительной прокладкой, маслоприем-ник, масляный насос.

- При снятии масляного насоса необходимо соблюдать осторожность, чтобы не повредить прокладку.

- Установку масляного насоса выполняйте в обратной последовательности.

Топливный бак

- Перед снятием топливного бака отсоедините массу от аккумуляторной батареи.

- Поднимите подушку заднего сиденья, коврик пола и снимите крышку люка в полу. Отсоедините электрические провода и шланги отдатчика уровня топлива.

- Удалите максимально возможное количество топлива из бака.

- Ослабьте хомуты крепления топливного бака, отсоедините шланги наливной трубы и сепаратора, снимите бак и слейте из бака остатки бензина.

- Установку бака выполняйте в обратном порядке.

Топливный насос

- Для снятия насоса ослабьте винтовые хомуты его подводящего и отводящего шлангов, снимите шланги и их концы заглушите технологическими пробками или хвостовиками сверл соответствующего диаметра. Открутите гайки крепления и снимите топливный насос с двигателя. Снимите прокладки и теплоизоляционную проставку с толкателем.

- Перед установкой насоса проверьте выступание толкателя.

- Для правильной установки насоса используйте прокладку соответствующей толщины, для ВАЗ-2109 — две из трех нижеуказанных прокладок: А — 0,27—0,33 мм; Б — 0,70—0,80 мм; В — 1,10— 1,30 мм.

- Установку выполняйте в следующем порядке.

Установите теплоизоляционную проставку, поставив под нее прокладку А, а на плоскость, соприкасающуюся с насосом, поставьте прокладку Б.

Замерьте максимальное выступание толкателя, устанавливаемое при медленном проворачивании коленчатого вала. Если этот размер находится в пределах 0,8— 1,3 мм, насос закрепите; если размер меньше 0,8 мм, то вместо прокладки Б поставьте вторую прокладку А; если размер больше 1,3 мм, то прокладку Б замените прокладкой В.

- Еще раз проверьте размер и закрепите насос на двигателе. Под теплоизоляционной проставкой всегда должна стоять прокладка А. Прокладки А, Б и В взаимозаменяемы с соответствующими прокладками прежних моделей автомобилей ВАЗ.

Карбюратор

- Снятие и установку выполняйте только на холодном двигателе.

- Снимите крышку воздушного фильтра и выньте фильтрующий элемент. Отверните гайки крепления корпуса воздушного фильтра к карбюратору, снимите корпус в сборе с терморегулятором и, ослабив хомут, отсоедините гофрированный шланг.

- Отсоедините от сектора управления дроссельными заслонками трос и возвратную пружину, а также отсоедините от карбюратора тягу и оболочку тяги привода воздушной заслонки. Выкрутите винт крепления и снимите блок подогрева карбюратора.

- Отсоедините от карбюратора электрические провода электромагнитного запорного клапана и концевого выключателя экономайзера принудительного холостого хода.

- Открутите гайки крепления карбюратора, снимите его и закройте заглушкой или тряпкой входное отверстие впускного трубопровода.

- Установку карбюратора выполняйте в обратном порядке.

- Перед установкой необходимо убедиться в чистоте плоскости соединения впускного трубопровода с карбюратором.

- После установки отрегулируйте привод управления карбюратором.

Глушители

- При снятии основного глушителя вывесите автомобиль на подъемнике, отверните гайки заднего хомута, снимите хомут и уплотнительное кольцо.

- Снимите основной глушитель с резиновых подушек подвесок глушителя.

- Для снятия дополнительного глушителя рассоедините передний и задний хомуты. Выньте уплотнительные кольца и снимите глушитель с подвесок.

- При необходимости снятия приемной трубы снимите передний хомут, открутите гайки крепления трубы к кронштейну и к выпускному коллектору двигателя, снимите приемную трубу и уплотнительную металлоасбестовую прокладку с фланца выпускного коллектора.

- Установку глушителей и приемной трубы выполняйте в обратном порядке.

- Гайки крепления приемной трубы к выпускному коллектору и уплотнительная прокладка используются один раз и после каждого снятия должны заменяться новыми.

РАЗБОРКА И СБОРКА СИЛОВОГО АГРЕГАТА

Разборка

- Снимите приемную трубу глушителей с кронштейном. Отверните гайки крепления стартера к картеру сцепления и снимите стартер. Снимите кронштейны с опорами подвески силового агрегата.

- Снимите нижнюю крышку картера сцепления, отвернув винты ее крепления. Осторожно отсоедините коробку передач от двигателя, стараясь не опирать первичный вал коробки передач на лепестки нажимной пружины сцепления.

- Снимите верхнюю крышку картера сцепления и отсоедините корзину сцепления с ведомым диском от маховика.

Сборка

- Установите на маховике по трем центрирующим штифтам корзину сцепления с ведомым диском и закрепите его винтами. Установите в нижние лапы блока цилиндров две центрирующие втулки (если их нет на месте) и наденьте на них верхнюю крышку картера сцепления.

- Отцентрируйте специальной оправкой или старым первичным валом коробки передач ведомый диск сцепления в корзинке.

- Нанесите тонкий слой молибденовой смазки на шлицевый конец первичного вала коробки передач и на наружную поверхность направляющей втулки подшипника выключения сцепления.

- Соедините коробку передач с двигателем, не опирая первичный вал на лепестки нажимной пружины сцепления. Прикрепите коробку передач к двигателю болтами и гайками (болты имеют разную длину).

- Установите нижнюю крышку картера сцепления и закрепите ее болтами.

- Смажьте моторным маслом переднюю втулку вала якоря стартера, расположенную в картере сцепления. Установите и закрепите стартер и три кронштейна с подушками подвески силового агрегата.

- Установите и закрепите новыми гайками приемную трубу глушителя с кронштейном.

РАЗБОРКА И СБОРКА ДВИГАТЕЛЯ

Разборка

- Вымытый и очищенный двигатель установите на стенд для разборки и слейте масло из поддона двигателя. Снимите шланги системы вентиляции картера двигателя; снимите шланги подвода и отвода жидкости из системы охлаждения к карбюратору и трубку пониженного давления, идущую к вакуумному регулятору датчика — распределителя зажигания.

- Снимите карбюратор с проставкой и теплоизолирующий экран.

- Снимите провода высокого напряжения и датчик — распределитель зажигания с уплотнительным кольцом и кронштейном. Снимите топливный насос с теплоизоляционной проставкой, толкателем и прокладками. Снимите корпус вспомогательных агрегатов с уплотнительным кольцом.

- Снимите натяжную планку и ремень привода генератора. Снимите генератор и кронштейн его крепления.

- Заблокируйте маховик фиксатором маховика, отверните болт крепления шкива привода генератора и снимите шкив.

- Снимите переднюю крышку зубчатого ремня с резиновым уплотнителем. Отверните гайку крепления механизма натяжения. Ослабьте и снимите зубчатый ремень. Снимите натяжной ролик с осью и дистанционным кольцом.

- Придерживая шкив распределительного вала от проворачивания спецприспособлением или дорном за отверстия шкива, открутите болт крепления и снимите шкив. Снимите и шкив зубчатого ремня с коленчатого вала двигателя.

- Открутите болты крепления водяного насоса. Открутите болт и гайку крепления задней крышки зубчатого ремня и снимите ее.

- Выньте из гнезда в блоке цилиндров водяной насос с прокладкой.

- Снимите впускной и выпускной трубопроводы с прокладками, заборником теплого воздуха и кронштейном подводящей трубы насоса охлаждающей жидкости. Выверните из головки блока цилиндров масляный выключатель контрольной лампы давления масла.

- Если полная разборка двигателя не требуется, то можно снять головку блока цилиндров в сборе с трубопроводами и вспомогательными агрегатами.

- Снимите шланги подвода и отвода охлаждающей жидкости к отопителю. Отсоедините шланги от термостата и снимите его. Снимите подводящую трубу насоса охлаждающей жидкости и отводящий патрубок рубашки охлаждения с прокладкой. Ключом для контроля момента затягивания свечей зажигания (трубчатый торцовый 21 мм) выкрутите датчик указателя температуры охлаждающей жидкости и свечи зажигания.

- Приспособлением для снятия масляного фильтра снимите масляный фильтр с прокладкой. Отсоедините от патрубков на головке и блоке цилиндров шланг вытяжной вентиляции картера. Выньте указатель уровня масла. Снимите крышку головки блока цилиндров. Выкрутите болты крепления и снимите головку блока цилиндров в сборе с распределительным валом.

- При необходимости разберите головку блока цилиндров. Переверните двигатель поддоном вверх и снимите масляный картер с прокладкой. Снимите маслоприемник и масляный насос с прокладкой. Открутите гайки шатунных болтов, снимите крышки шатунов и осторожно выньте через цилиндры поршни с шатунами.

- Заблокируйте маховик фиксатором, выкрутите болты крепления маховика, снимите шайбу (кольцо) болтов и маховик с коленчатого вала. Снимите крышки коренных подшипников вместе с нижними вкладышами. Выньте из гнезд подшипников коленчатый вал, а затем верхние вкладыши и упорные полукольца из средней опоры.

Сборка

- Вымытый и очищенный блок цилиндров установите на стенде и вкрутите отсутствующие шпильки. Установите кронштейн крепления генератора и закрепите его двумя болтами.

- Смажьте моторным маслом вкладыши подшипников и упорные полукольца коленчатого вала, а также поршни и сальники.

- При сборке двигателя после ремонта всегда устанавливайте новые сальники коленчатого вала. Установите в гнезда и крышки коренных подшипников вкладыши. Уложите в коренные подшипники коленчатый вал и вставьте в гнезда среднего коренного подшипника упорные полукольца канавками (с этой стороны находится антифрикционный слой) в сторону упорных поверхностей коленчатого вала.

- Установите крышки коренных подшипников в соответствии с метками. Крышки необходимо располагать так, чтобы метки (или сторона с наибольшим числом меток) находились со стороны установки генератора. Затяните болты крепления крышек.

- Проверьте осевой люфт коленчатого вала. Для этого поверните блок цилиндров задней стороной вверх и установите на нее стойку с индикатором так, чтобы ножка индикатора упиралась во фланец коленчатого вала. Перемещая вал отвертками как рычагами вверх и вниз, замерьте индикатором осевой люфт. Он должен быть 0,06—0,26мм.

- Если люфт больше, то приведите его в норму установкой упорных полуколец с увеличенной на 0,127 мм толщиной.

- Оправкой для запрессовки заднего сальника коленчатого вала в держатель запрессуйте в держатель задний сальник коленчатого вала. Наденьте держатель с сальником на конусную оправку для установки держателя с сальником коленчатого вала и передвиньте его с оправки на фланец коленчатого вала. Установите под держатель прокладку и прикрепите его к блоку цилиндров болтами с пружинными шайбами.

- Установите маховик на коленчатый вал так, чтобы метка (конусообразная лунка) около обода находилась против оси шатунной шейки ближнего к маховику 4-го цилиндра. Установите шайбу и болты крепления маховика. Заблокируйте маховик фиксатором и затяните болты крепления.

- Подберите поршни к цилиндрам так, чтобы зазор между поршнем и цилиндром составлял 0,025— 0,045 мм. На новом двигателе это достигается установкой поршней того же класса, что и цилиндры. Удвигате-лей, бывших в эксплуатации, поршни и цилиндры имеют некоторый износ. Поэтому необходимо заново подбирать поршни к цилиндрам, измеряя их диаметр, чтобы зазор был по возможности ближе к расчетному.

- Соберите поршни с шатунами. С помощью втулки из комплекта втулок для установки поршней в цилиндры вставьте в цилиндры поршни с шатунами. В комплекте имеются втулки нормального и ремонтных размеров поршней. Поэтому необходимо подобрать втулку, пригодную для данного размера устанавливаемого поршня.

- Можно применять также регулируемую втулку для установки нормальных и увеличенных поршней в цилиндры. Отверстие для пальца на поршне смещено на 1,2 мм, поэтому при установке поршней в цилиндры стрелка на днище поршня должна быть обращена в сторону привода распределительного вала.

- Установите вкладыши в шатуны и крышки шатунов. Соедините шатуны с шейками коленчатого вала, установите крышки и затяните шатунные болты. Крышки шатунов необходимо устанавливать так, чтобы номер цилиндра на крышке находился против номера цилиндра на нижней головке шатуна.

- Оправкой для запрессовки переднего сальника коленчатого вала и сальника распределительного вала запрессуйте в крышку масляного насоса до упора передний сальник коленчатого вала.

- Залейте в насос немного моторного масла и проверните несколько раз ведущую шестерню. Вставьте направляющую втулку оправки для запрессовки переднего сальника коленчатого вала и сальника распределительного вала в сальник, запрессованный в масляный насос, и поверните ведущую шестерню в такое положение, при котором ее можно было бы надеть на шейку коленчатого вала. Передвиньте насос с направляющей втулки на вал, установите под насос прокладку и прикрепите его к блоку цилиндров. Для правильной установки в корпус насоса запрессованы два направляющих штифта, которые должны входить в соответствующие отверстия блока цилиндров.

- Вставьте в отверстие масляного насоса маслоприемник суплотнительным кольцом, прикрепите его к масляному насосу и к крышке второго коренного подшипника коленчатого вала.

- Установите масляный поддон с прокладкой и закрепите его. Смажьте моторным маслом уплотнитель-ное кольцо масляного фильтра и установите масляный фильтр вручную, привернув его к фланцу на блоке цилиндров.

- Вставьте в блок цилиндров две центрирующие втулки и установите по ним новую прокладку головки цилиндров (бывшую в употреблении прокладку использовать не допускается). Перед установкой прокладки удалите с сопрягаемых поверхностей головки и блока цилиндров грязь и масло. Прокладка должна быть чистой и сухой. Попадание масла на поверхность прокладки не допускается.

- Установите по центрирующим втулкам головку блока цилиндров.

- Проверьте длину болтов головки цилиндров (без учета головки болта). Если длина болтов больше 135,5 мм, то замените их новыми.

- Чтобы обеспечить надежное уплотнение и исключить подтяжку болтов при техническом обслуживании, болты крепления головки цилиндров затягивайте в четыре приема.

- Вставьте в гнездо блока цилиндров насос охлаждающей жидкости с прокладкой, проверив надежность на-прессовки шкива насоса на валик.

- Установите заднюю крышку зубчатого ремня и прикрепите ее вместе с крышкой насоса к блоку цилиндров. Дополнительно прикрепите крышку болтом к блоку цилиндров и гайкой к шпильке на головке цилиндров.

- Вложите в гнезда на передних концах коленчатого и распределительного валов сегментные шпонки и установите шкивы зубчатого ремня. Придерживая шкив распределительного вала приспособлением для проворачивания, закрепите его на валу болтом с шайбой. Поверните шкив распределительного вала до совмещения метки на шкиве с установочным усиком на задней защитной крышке зубчатого ремня. Доверните коленчатый вал в сторону меньшего угла поворота до совмещения установочной метки на шкиве с меткой на крышке масляного насоса

- Провернуть коленчатый вал можно ключом за болт, временно завернутый в передний конец вала, или за маховик.

- Установите натяжной ролик с осью и размерным кольцом и закрепите его в положении, соответствующем минимальному натяжению ремня. Наденьте зубчатый ремень на шкив коленчатого вала и, натягавая обе ветви ремня, наденьте левую ветвь на шкив насоса охлаждающей жидкости и заведите ее за натяжной ролик. Наденьте ремень на шкив распределительного вала и слегка натяните его натяжным роликом, поворачивая ось ролика против часовой стрелки.

- При установке ремня нельзя допускать его резких перегибов (складывания).

- Проверните коленчатый вал на два оборота в направлении его вращения при работе двигателя и проверьте совпадение установочных меток.

- Если метки не совпадают, то ослабьте натяжение ремня, снимите его со шкива распределительного вала, поверните шкив на необходимый угол, наденьте ремень, слегка натяните его натяжным роликом, снова проверните коленчатый вал на два оборота и проверьте совпадение установочных меток. При совпадении меток отрегулируйте натяжение ремня и зазоры в клапанном механизме.

- Установите переднюю крышку зубчатого ремня и закрепите ее болтами. Аккуратно уложите прокладку в паз крышки головки цилиндров по всему периметру. Установите крышку на головку блока цилиндров, наденьте резиновые втулки на шпильки и наживите гайки с шайбами.

- Если втулки имеют следы разрушения, то замените их новыми.

- Гайки затягивайте равномерно в несколько приемов до упора шайбы в шпильку.

- Необходимо помнить, что герметичность стыка крышки зависит от тщательности выполнения всех операций по ее установке.

- Вкрутите в головку блока цилиндров свечи зажигания, датчики указателя температуры охлаждающей жидкости и контрольной лампы давления масла. Установите на головке блока цилиндров отводящий патрубок рубашки охлаждения с прокладкой и закрепите его двумя гайками. Установите прокладку и прикрепите к блоку цилиндров фланец подводящей трубы насоса охлаждающей жидкости. Наденьте на патрубок и подводящую трубу шланги, идущие к термостату, установите термостат и закрепите шланги хомутами. Установите на головке блока цилиндров корпус вспомогательных агрегатов с уплотнительным кольцом и закрепите его болтом.

- При установке корпуса особое внимание обратите на положение уплотнительного кольца в канавке, так как при затяжке гаек возможно его выскакивание из канавки и закусывание между кромками канавки и поверхностью головки цилиндров.

- Если уплотнительное кольцо имеет следы закусывания, то его необходимо заменить новым.

- Установите топливный насос с теплоизоляционной проставкой, с прокладками и толкателем. Смажьте моторным маслом и наденьте уплотнительное кольцо на фланецдатчика-распределителя зажигания и прикрепите его к корпусу вспомогательных агрегатов в таком положении, чтобы средняя риска на фланце датчика-распределителя находилась против установочного выступа на корпусе вспомогательных агрегатов.

- Одновременно установите под верхнюю гайку крепления кронштейн проводов высокого напряжения.

- Валик датчика-распределителя соединяется с хвостовиком распределительного вала только в одном положении. Поэтому перед установкой поверните валик так, чтобы кулачки муфты валика вошли в пазы хвостовика распределительного вала.

- Наденьте на шпильки головки блока цилиндров прокладки, установите выпускной коллектор и затяните центральную гайку его крепления. Затем установите впускной трубопровод вместе с заборником теплого воздуха и кронштейном подводящей трубы насоса охлаждающей жидкости и закрепите их гайками. Установите шланг вытяжной вентиляции картера и закрепите его хомутами на патрубках блока и головки цилиндров. Установите указатель уровня масла. Наденьте на коленчатый вал шкив привода генератора и закрепите его болтом с шайбой. Установите натяжную планку и генератор. Наденьте ремень на шкивы коленчатого вала и генератора и отрегулируйте его натяжение. Установите теплоизоли-рующий экран карбюратора, проставку и карбюратор. Закрепите его гайками и закройте сверху технологической заглушкой или тряпкой.

- Не допускается подтягивать гайки или закреплять нагретый карбюратор.

- Установите шланг подачи бензина от топливного насоса к карбюратору и закрепите его хомутами. Установите трубку пониженного давления к вакуумному регулятору, а также шланги подвода и отвода жидкости из системы охлаждения к карбюратору. Установите на отводящем патрубке головки блока цилиндров и на подводящей трубе насоса охлаждающей жидкости шланги, идущие котопителю, и закрепите их хомутами.

- Подключите провода высокого напряжения к датчику-распределителю и свечам зажигания.

- Закрепите гребенку проводов в кронштейне. Залейте масло в двигатель через горловину на крышке головки блока цилиндров.

РАЗБОРКА И СБОРКА УЗЛОВ ДВИГАТЕЛЯ

Шатунно-поршневая группа

Разборка

- Снимите поршневые кольца. Уложите поршень в опору с цилиндрической выемкой и с помощью оправки, центрируемой в отверстии поршневого пальца, выпрессуйте палец под прессом (усилием не менее 0,8 тс).

- Применение молотка для выпрессовки — запрессовки недопустимо: можно повредить поршень.

- Если некоторые детали шатунно-поршневой группы не повреждены и мало изношены, то они могут быть снова использованы. Поэтому при разборке помечайте их, чтобы в дальнейшем собрать группу с теми же деталями и установить в прежний цилиндр двигателя. Можно также изготовить из пенопласта поддон с ячейками и складывать в него детали по цилиндрам.

Сборка

- Перед сборкой подберите палец к поршню. Для правильного сопряжения необходимо, чтобы поршневой палец, смазанный моторным маслом, входил в отверстие поршня от простого нажатия большого пальца руки и не выпадал из него, если держать поршень с поршневым пальцем в вертикальном положении.

- Выпадающий палец замените другим, следующей категории. Если в поршне был палец третьей (высшей) категории, то замените поршень с поршневым пальцем.

- Так как палец вставляется в верхнюю головку шатуна с натягом, необходимо нагреть его для расширения верхней головки. Для этого поместите шатуны на 15 мин в электропечь или в духовку, нагретую до 240 °С. Палец заранее приготовьте к сборке, надев его на валик приспособления для запрессовки поршневого пальца (используется для всех автомобилей ВАЗ), и, установив между пальцами и рукояткой дистанционное кольцо толщиной 4 мм, наружным диаметром 22 мм и внутренним 15 мм. На конце приспособления установите направляющую и закрепите винтом. Винт затяните неплотно, чтобы не произошло заклинивания при расширении пальца от контакта с нагретым шатуном.

- Для правильного соединения пальца с шатуном запрессовку необходимо выполнять как можно скорее, так как шатун быстро охлаждается и после охлаждения нельзя будет изменить положение пальца.

- Поршень с шатуном должен быть собран так, чтобы стрелка на днище поршня была направлена в сторону выхода отверстия для масла на нижней головке шатуна. Извлеченный из печи шатун быстро зажмите в тисках. Наденьте поршень на шатун, следя, чтобы отверстие под палец совпадало с отверстием верхней головки шатуна. Закрепленный на приспособлении поршневой палец протолкните в отверстие поршня и в верхнюю головку шатуна до упора заплечика приспособления в поршень. Во время этой операции поршень должен прижиматься бобышкой к верхней головке шатуна в направлении запрессовки пальца. Тогда палец займет правильное положение.

- После охлаждения шатуна смажьте палец моторным маслом через отверстия в бобышках поршня. Установите поршневые кольца, располагая их замки через 120° по окружности поршня. Нижнее компрессионное кольцо установите выточкой вниз.

Головка блока цилиндров

Разборка

- Если требуется замена только какой-либо одной детали, то можно не разбирать полностью головку блока цилиндров и снять только то, что необходимо для замены.

- Полностью же головку цилиндров разбирайте в следующей последовательности. Удалив крышку с прокладкой, установите головку цилиндров на подставку, отверните гайки и снимите карбюратор с проставкой, теплоизолирующий экран карбюратора, а затем впускной и выпускной трубопроводы (одновременно снимается заборник теплого воздуха). Снимите отводящий патрубок охлаждающей рубашки двигателя. Выкрутите датчик указателя температуры охлаждающей жидкости, масляный выключатель контрольной лампы давления масла и свечи зажигания. Открутите гайки и снимите топливный насос с прокладками, проставкой и толкателем. Отсоедините от головки цилиндров корпус вспомогательных агрегатов. Снимите крышки опор распределительного вала. Выньте распределительный вал из постелей опор и снимите с него сальник. Выньте из отверстий головки блока цилиндров толкатели клапанов с регулировочными шайбами. Освободите клапаны от сухарей, сжимая пружины клапанов приспособлением для снятия и установки клапанов. Снимите пружины с тарелками. Поверните головку цилиндров и выньте с нижней стороны клапаны. Снимите маслоотражательные колпачки с направляющих втулок и опорные шайбы пружин.

Сборка

- Смажьте моторным маслом клапаны и новые маслоотражательные колпачки (использование старых не допускается).

- Установив опорные шайбы пружин, оправкой напрессуйте колпачки на направляющие втулки клапанов. Вставьте клапаны в направляющие втулки, установите пружины и тарелки клапанов. Сжимая пружины приспособлением для снятия и установки клапанов, установите сухари клапанов.

- Вставьте в отверстия головки цилиндров толкатели клапанов с регулировочными шайбами. Проверьте, на месте ли установочные втулки опор распределительного вала, надетые на шпильки.

- Очистите сопрягающиеся поверхности головки блока цилиндров и корпусов подшипников от остатков старой прокладки, грязи и масла. Смажьте моторным маслом опорные шейки и кулачки распределительного вала и уложите его в опоры головки цилиндров в таком положении, чтобы кулачки 1 -го (со стороны зубчатого ремня) цилиндра были направлены вверх. На поверхности головки цилиндров, сопрягающиеся с корпусами крайних опор распределительного вала, нанесите гер-метик.

- Необходимо иметь в виду, что запускать двигатель разрешается не ранее чем через 1 час после нанесения герметика.

- Установите крышки опор распределения и затяните гайки их крепления в два приема. Оправкой для запрессовки переднего сальника коленчатого вала и сальника распределительного вала запрессуйте новый сальник распределительного вала, предварительно смазав его моторным маслом. Установите отводящий патрубок рубашки охлаждения с прокладкой и корпус вспомогательных агрегатов с уплотнительным кольцом. Установите теплоизоляционную проставку с прокладками, толкатель и топливный насос. Наденьте на шпильки головки цилиндров прокладки и установите выпускной коллектор, закрепите его центральной гайкой, а затем установите впускной трубопровод. Закрепите их вместе с заборником теплого воздуха. Установите теплоизолирующий экран карбюратора, проставку и карбюратор. Закрепите его гайками и закройте карбюратор технологической заглушкой или тряпкой. Вкрутите свечи зажигания, датчик указателя температуры охлаждающей жидкости и масляный выключатель контрольной лампы давления масла.

Водяной насос

- Для разборки с помощью общеупотребительного съемника вы стянете с вала зубчатый шкив насоса. Открутите стопорный винт и выпрессуйте валик в сборе с крыльчаткой, подшипником и сальником. Снимите сальник. При необходимости стяните с вала крыльчатку. При сборке насоса с помощью оправки установите без перекосов сальник в корпус насоса. Запрессуйте валик с подшипником так, чтобы гнездо стопорного винта совпало с отверстием в корпусе насоса. Закрутите стопорный винт подшипника и зачеканьте контуры гнезда для исключения ослабления винта. Затем напрессуйте крыльчатку и зубчатый шкив, выдерживая размеры 52+0,5 мм и 49,8 мм до верхнего края стакана корпуса.

- Перед напрессовкой шкива нагрейте его до 150— 200 оС. После охлаждения шкива закрепите насос за крыльчатку и проверьте надежность соединения шкива на валике, приложив к шкиву момент 2,5 кгс • м. Шкив при этом не должен провернуться.

Масляный насос

- Для разборки закрепите крышку насоса в тисках и выкрутите пробку редукционного клапана. Выньте пружину и клапан. Выкрутите винты крепления корпуса насоса с крышкой, отсоедините их и выньте ведущую и ведомую шестерни. Выпрессуйте с крышки самоподжимной сальник коленчатого вала.

- Перед сборкой насоса смажьте моторным маслом шестерни, корпус в зоне шестерен, уплотнительное резиновое кольцо трубки маслоприемника и редукционный клапан. Смажьте сальник по наружному диаметру моторным маслом и запрессуйте его до упора (чтобы уплотняющая кромка не прилегала к старому месту). Затем осторожно закрепите крышку в тисках, в корпус установите шестерни, на поверхность корпуса, сопрягаемую с крышкой, нанесите жидкий герметик и закрепите корпус с крышкой винтами. Установите на место редукционный клапан, пружину клапана и закрутите пробку.

- Перед установкой пробки следует обязательно поставить под нее уплотнительное алюминиевое кольцо толщиной 1,5±0,2мм.

- После сборки маслонасоса его шестерни при проворачивании рукой должны вращаться плавно и без заеданий.

Топливный насос

- При разборке насоса выверните болт крепления крышки, снимите крышку и выньте топливный фильтр насоса. Затем выверните винты крепления верхнего корпуса насоса и нижнего корпуса и разъедините их. Повернув на 90° узел диафрагм, выньте узел и пружину.

- При необходимости выпрессуйте ось и выньте балансир, рычаг и пружину балансира. Отверните гайку штока и снимите диафрагмы насоса.

- Сборку насоса осуществляйте в обратном порядке. При установке диафрагм обратите внимание на правильность расположения отверстий относительно отверстий нижнего корпуса насоса.

Карбюратор

- Выкрутите винты крепления крышки карбюратора и осторожно отсоедините ее от корпуса, чтобы не повредить прокладку, поплавок, трубки эконостата и переходной системы второй камеры.

- Разбирайте верхнюю часть карбюратора в следующем порядке.

Оправкой 3×24,5 мм осторожно вытолкните ось поплавка из стоек и, не повреждая язычков поплавка, отсоедините его от крышки. Снимите прокладку, выкрутите седло игольчатого клапана. Выкрутите патрубок подачи топлива и выньте топливный фильтр.

Выкрутите корпус топливного жиклера холостого хода с электромагнитным запорным клапаном и выньте жиклер. Открутите ось, выньте шарик с пружиной, снимите рычаг управления воздушной заслонкой, отсоедините пружину рычага воздушной заслонки. При необходимости открутите винты крепления воздушной заслонки, извлеките заслонку и ось.

Разберите диафрагменное пусковое устройство, сняв крышку в сборе с регулировочным винтом. Выньте пружину и диафрагму со штоком.

- Разберите корпус карбюратора. Для этого снимите крышку ускорительного насоса с рычагом и диафрагму с пружиной. Выньте распылители из ускорительного насоса и распылители первой и второй камер.

- Распылители ускорительного насоса вынимайте только за корпус распылителей.

- Открутите гайку оси дроссельной заслонки первой камеры, снимите кулачок привода ускорительного насоса и шайбу. Выкрутите винт крепления и снимите электрический провод с концевым выключателем экономайзера принудительного холостого хода с регулировочного винта количества смеси холостого хода.

- При необходимости выкрутите винт регулировки количества. Выньте с помощью штопора или шурупа пластмассовую заглушку и открутите регулировочный винт качества (состава) смеси холостого хода. Снимите крышку экономайзера мощностных режимов, диафрагму и пружину. Выкрутите топливный жиклер экономайзера. Выкрутите главные воздушные жиклеры с эмульсионными трубками и главные топливные жиклеры главных дозирующих систем.

- При необходимости выкрутите винты крепления дроссельной заслонки первой камеры, снимите заслонку и выньте ось в сборе с рычагами привода. Сняв стопорную шайбу и открутив винты крепления дроссельной заслонки второй камеры, снимите заслонку и выньте ось заслонки. Выньте подшипники осей дроссельных заслонок первой и второй камер.

- Карбюратор собирайте в обратной последовательности.

- При этом обратите внимание на следующее:

•поплавок должен свободно поворачиваться на своей оси, не задевая стенок камеры;

• игольчатый клапан должен свободно скользить в своем гнезде, без перекосов и заеданий. Чтобы при сборке не перепутать местами жиклеры, надо обращать внимание на их маркировку. После закручивания винтов крепления дроссельных заслонок зачеканивайте винты на специальном приспособлении, не допускающем деформации осей заслонок. При сборке ускорительного насоса наживите винты крепления крышки, нажмите на рычаг привода насоса до упора, закрутите окончательно винты крышки и отпустите рычаг.

ПРОВЕРКА ТЕХНИЧЕСКОГО СОСТОЯНИЯ И РЕМОНТ ДЕТАЛЕЙ ДВИГАТЕЛЯ

Цилиндры, поршни, шатуны

Проверка блока цилиндров

- Тщательно вымойте блок цилиндров и очистите масляные каналы. Продув и просушив блок цилиндров сжатым воздухом, осмотрите его.

- При наличии трещин в каких бы то ни было местах блока цилиндров его следует заменить.

- Если имеется подозрение на попадание охлаждающей жидкости в картер, то на специальном стенде проверьте герметичность блока цилиндров. Для этого, заглушив отверстия охлаждающей рубашки блока цилиндров, нагнетайте в нее воду комнатной температуры под давлением 3 кгс/см2. В течение 2 мин не должно наблюдаться утечки воды из блока цилиндров.

- Если наблюдается попадание масла в охлаждающую жидкость, то без полной разборки двигателя проверьте, нет ли трещин у блока цилиндров в зонах масляных каналов. Для этого слейте охлаждающую жидкость из системы охлаждения, снимите головку блока цилиндров, заполните охлаждающую рубашку блока цилиндров водой и подайте сжатый воздух в вертикальный масляный канал блока цилиндров.

- В случае появления пузырьков воздуха в охлаждающей рубашке, замените блок цилиндров.

- Проверьте плоскостность поверхности стыка блока цилиндров с прокладкой головки с помощью стальной линейки и набора щупов. Линейка прижимается по диагоналям поверхности и в центре в продольном и поперечных направлениях блока. На ребро и под нее в разных местах вводятся плоские щупы. Самый толстый вводимый под линейку щуп характеризует неплоскостность. Если неплоскостность превышает 0,1 мм, блок цилиндров следует заменить.

Ремонт цилиндров

- Проверьте, не превышает ли износ цилиндров максимально допустимый — 0,15 мм. Диаметр цилиндра измеряется нутромером в четырех поясах как в продольном, так и в поперечном направлениях двигателя.

- Если максимальный износ цилиндров превышает 0,15 мм или зазор между поршнем и цилиндром превышает 0,15 мм, то растачайте цилиндры до ближайшего ремонтного размера, оставляя припуск 0,03 мм на диаметр под хонингование. Затем хонингуйте цилиндры, выдерживая такой диаметр, чтобы при установке выбранного ремонтного поршня зазор между ним и цилиндром был 0,025—0,045 мм.

Шатунно-поршневая группа

- Очистите поршень от нагара и удалите все отложения из смазочных каналов поршня и шатуна.

- Тщательно осмотрите детали. Трещины любого характера на поршне, поршневых кольцах, пальце, на шатуне и его крышке не допускаются. Если на рабочей поверхности вкладышей имеются задиры, то замените все вкладыши новыми.

- Зазоры по высоте между поршневыми кольцами и канавками проверяйте набором щупов, устанавливая кольцо в соответствующую канавку.

- В замке колец зазор проверяйте набором щупов, вставляя кольца в калибр, имеющий диаметр отверстия, равный номинальному диаметру кольца с допуском +0,003 мм. Для колец нормального размера можно применять калибр для установки нутрометра на ноль.

Коленчатый вал и маховик

Коленчатый вал

- Осмотрите коленчатый вал. Трещины в любом месте коленчатого вала не допускаются. На поверхностях, сопрягаемых с рабочими кромками сальников, не допускаются царапины, забоины и риски.

- Установите коленчатый вал крайними коренными шейками на две призмы и проверьте индикатором биение.

- Измерьте диаметры коренных и шатунных шеек. Шейки следует шлифовать при износе до диаметра на 0,005 мм меньшего минимального для данного размера коленчатого вала, а также если овальность шеек больше 0,03 мм или на них есть задиры и риски. Диаметры шеек ремонтных размеров (уменьшенные на 0,25; 0,5; 0,75; 1,00 мм) равны для ВАЗ 2109, соответственно, у коренных: 50,569 — 0,02; 50,319 — 0,02; 50,069 — 0,02; 49,819 — 0,02 мм; а у шатунных: 47,60 — 0,02; 47,35 — 0,02; 47,10 — 0,02; 46,85 — 0,02 мм.

- Отшлифуйте шейки с уменьшением до ближайшего ремонтного размера. Расстояние между осями шатунных и коренных шеек должно быть 35,5 мм (ход поршня 71 мм), а радиусы галтелей шеек 1,8—2,0 мм.

- После шлифования овальность и конусообразность коренных и шатунных шеек должны быть не более 0,005 мм, а смещение осей шатунных шеек от плоскости, проходящей через оси шатунных и коренных шеек, должно быть +0,35 мм. Для проверки установите вал крайними шейками на призмы и выставьте вал так, чтобы ось шатунной шейки 1-го цилиндра находилась в горизонтальной плоскости, проходящей через оси коренных шеек. Затем индикатором проверьте смещение в вертикальном направлении шатунных шеек 2-го, 3-го и 4-го цилиндров относительно шатунной шейки 1 -го цилиндра. Прошлифовав шейки, отполируйте их с помощью алмазной пасты.

- После шлифования и последующей доводки шеек удалите заглушки масляных каналов, а затем прогоните гнезда заглушек фрезой для обработки гнезд для заглушки коленчатого вала, надетой на шпиндель фрез для обработки гнезд под заглушки коленчатого вала. Тщательно промойте коленчатый вал и его каналы для удаления остатков абразива и продуйте сжатым воздухом. Оправкой для запрессовки заглушек коленчатого вала запрессуйте новые заглушки и зачеканьте каждую в трех точках кернером.

- На первой щеке коленчатого вала промаркируйте величину уменьшения коренных и шатунных шеек (например, К 0,25; Ш 0,50).

Вкладыши

- На вкладышах нельзя производить никаких подго-ночных операций.

- При задирах, рисках или отслоениях антифрикционного слоя заменяйте все вкладыши. Если при проверке вкладышей окажется возможным их дальнейшее использование, то проверьте зазор между ними и шейками коленчатого вала.

- Зазор можно определить расчетом, измерив диаметры шеек, постелей под вкладыши и толщину вкладышей. В том случае, если зазор превышает максимально допустимый (0,1 мм для шатунных и 0,15 мм для коренных шеек), замените вкладыши другими большей толщины после шлифования шеек. Признаком правильности сборки и сопряжения шеек с соответствующими вкладышами является свободное вращение коленчатого вала.

Упорные полукольца

- Также, как и на вкладышах, на полукольцах нельзя производить никаких подгоночных операций.

- При задирах, рисках и отслоениях заменяйте полукольца новыми. Также замените полукольца, если осевой зазор коленчатого вала превышает максимально допустимый — 0,35 мм. Новые полукольца подбирайте номинальной толщины или увеличенной на 0,127 мм, чтобы получить осевой зазор 0,06—0,26 мм.

- Осевой зазор коленчатого вала проверяется с помощью индикатора.

Маховик

- Проверьте состояние зубчатого венца и в случае повреждения его зубьев маховик замените. На поверхности маховика, прилегающей к фланцу коленчатого вала, и на поверхности под ведомый диск сцепления не допускаются царапины и задиры. Неплоскостность поверхности должна быть не более 0,06 мм.

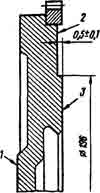

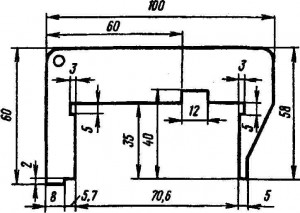

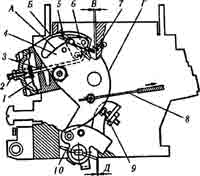

- Царапины и задиры на поверхности удаляйте проточкой, снимая слой металла толщиной не более 1 мм. При проточке необходимо обеспечить параллельность поверхностей 2 и 3 относительно поверхности 1 (рис. 1). Допускаемая непараллельность — не более 0,1 мм.

Рис. 1. Проверка маховика

- Устанавливайте маховик на оправку, центрируя его по посадочному отверстию и проверяйте биение плоскостей. При замене маховика балансировать его не требуется.

Головка блока цилиндров и ее детали

Головка блока цилиндров

- Тщательно промойте головку блока цилиндров и очистите масляные каналы. Удалите нагар из камер сгорания и с поверхности выпускных каналов металлической щеткой.

- Осмотрите головку цилиндров. На постелях под шейки распределительного вала и в отверстиях под толкатели клапанов не должно быть задиров и повреждений.

- При подозрениях на попадание охлаждающей жидкости в масло проверьте герметичность головки блока цилиндров.

- Для проверки герметичности закройте отверстия охлаждающей рубашки заглушками и нагнетайте насосом воду под давлением 5 кгс/см2. В течение 2 мин не должно наблюдаться утечки воды из головки цилиндров.

- Можно проверить герметичность головки блока цилиндров сжатым воздухом, для чего заглушите отверстия охлаждающей рубашки заглушками приспособления для проверки головки цилиндров на герметичность, опустите головку цилиндров в ванну с водой, подогретой до 60—80°С, и дайте ей прогреться в течение 5 мин. Затем подайте внутрь головки сжатый воздух под давлением 1,5—2 кгс/см2. В течение 1 — 1,5 мин не должно наблюдаться травления воздуха из головки.

Седла клапанов

- На рабочих фасках седел в зоне контакта с клапанами не должно быть точечных раковин, следов коррозии и повреждений.

- Если имеются наплывы металла по внутреннему диаметру седла, в зоне рабочей кромки, то удалите их фрезами для обработки седел выпускных клапанов (для выпускного клапана) и обработки седел впускных клапанов (для впускного клапана), выдерживая размеры Ж 27,6 и Ж 31 мм. Фрезы надевайте на шпиндель фрез для обработки седел клапанов и центрируйте направляющими стержнями из комплекта направляющих стержней для обработки седел клапанов.

- Проверьте герметичность клапанов, для чего тщательно очистите седла и клапаны, установите в головку цилиндров клапаны с пружинами и залейте керосин во впускные и выпускные каналы головки цилиндров. При выдержке в течение 3 мин не должно наблюдаться течи керосина через клапаны.

- В случае негерметичности клапанов притрите их к седлам с помощью притирочной пасты и оправки с резиновой присоской или специальной дрели, поворачивая клапан попеременно в обе стороны относительно его положения в головке. Это положение следует пометить и сохранять при установке клапана.

- Во время притирки под клапан рекомендуется устанавливать отжимную пружину с малой упругостью.

- После притирки тщательно удалите с седел и клапанов следы притирочной пасты, промойте и продуйте их сжатым воздухом.

Клапаны

- Удалите нагар с клапанов. Проверьте, не деформирован ли стержень (непрямолинейность стержня не более 0,015 мм) и нет ли трещин на головке клапана.

- Поврежденный клапан замените.

- Проверьте состояние рабочей фаски клапана. При мелких повреждениях ее можно прошлифовать, выдерживая угол фаски 45°30’±5′.

Направляющие втулки клапанов

- Проверьте зазор между направляющими втулками и стержнями клапанов, измерив диаметр стержня клапана и отверстие направляющей втулки. Если зазор больше допустимого, замените клапан.

- Если чрезмерный зазор не устраняется только заменой клапана, замените и направляющую втулку. Для этой операции пользуются оправкой для выпрессовки и запрессовки направляющих втулок, запрессовывая втулки с надетым стопорным кольцом до упора его в тело головки цилиндров.

В запасные части направляющие втулки поставляются с увеличенный на 0,02 мм наружным диаметром и с припуском по внутреннему диаметру. Поэтому после запрессовки разверните отверстия в направляющих втулках развертками для направляющих втулок клапанов для втулок впускных клапанов и развертками для направляющих втулок клапанов для выпускных.

- Затем проверьте герметичность клапанов и при необходимости притрите клапаны к седлам.

Маслоотражательные колпачки направляющих втулок

- У маслоотражательных колпачков не допускаются отслоение резины от арматуры, трещины и чрезмерный износ рабочей кромки. При ремонте двигателя маслоот-ражательные колпачки рекомендуется всегда заменять новыми.

- Заменять поврежденные колпачки желательно на снятой головке цилиндров, чтобы не погнуть стержни клапанов. Для напрессовки колпачков пользуйтесь оправкой для установки маслоотражательных колпачков клапанов. Есть, впрочем, способы замены колпачков и без снятия головки, когда в свечное отверстие закачивается сжатый воздух, чтобы клапаны не провалились в цилиндр.

Пружины и толкатели

- Пружины контролируйте на упругость и наличие трещин. Упругость пружин клапанов проверяйте подлине пружины в свободном состоянии (44,7 мм наружная и 35,2 мм внутренняя) и под нагрузкой: 26 и 47,4 кгс для наружной (при этом длина должна быть соответственно 33,7 и 24,7 мм); 11 и 29 кгс для внутренней (при этом длина соответственно 29,7 и 20,7 мм).

- Проверяйте состояние рабочей поверхности толкателя. На ней не должно быть задиров и царапин. При повреждениях толкатель заменяйте.

Регулировочные шайбы, болты крепления головки цилиндров

- Рабочие поверхности шайб должны быть гладкими, без забоин, царапин и задиров. На них не должно быть ступенчатого или одностороннего износа, натира металла. Допускаются концентричные следы от приработки с кулачками распределительного вала.

- При многократном использовании болтов крепления головки цилиндров они вытягиваются. Поэтому проверяйте, не превышает ли длина болта 135,5 мм (без учета высоты головки болта), если она больше, то замените болт новым.

Распределительный вал и его привод

Распределительный вал

- На опорных шейках распределительного вала не допускаются задиры, забоины, царапины и наволакива-ние алюминия от опор. На рабочих поверхностях кулачков и эксцентрика не допускаются любые повреждения и следы износа в виде огранки.

- Установите распределительный вал крайними шейками на две призмы, помещенные на проверочной плите, и замерьте головным индикатором малых перемещений радиальное биение остальных шеек, которое не должно превышать 0,02 мм.

Опоры распределительного вала

- У опор трещины в любых местах не допускаются. На опорных поверхностях под шейки распределительного вала не должно быть задиров и царапин.

- Проверьте зазор между шейками распределительного вала и отверстиями опор. Зазор определяется расчетом после промера шеек и отверстий в опорах на головке блока цилиндров с установленными крышками опор. Если зазор больше 0,2 мм, то головку цилиндров с опорами следует заменить.

Зубчатый ремень

- Поверхность зубчатой части должна быть с четким профилем зубьев, без складок, трещин, подрезов и отслоений ткани от резины. На любой поверхности ремня не допускаются следы попадания масла. На торцовых поверхностях не должно наблюдаться расслоения и разлохмачивания, но незначительное выступание бахромы ткани допускается. Поверхность наружной плоской части должна быть ровной, без складок, трещин, углублений и выпуклостей.

Система охлаждения

Водяной насос

- Удалите отложения с крыльчатки, корпуса и промойте детали. Проверьте осевой люфт подшипника с валом, который не должен превышать 0,13 мм при нагрузке 5 кгс. При большем люфте подшипник с валом замените новыми. Деформации и трещины на корпусе не допускаются.

- Сальник насоса и прокладку между насосом и блоком цилиндров рекомендуется заменять после снятия и разборки насоса новыми.

Электровентилятор радиатора

- Вентилятор должен включаться при работающем двигателе после перехода стрелки указателя температуры охлаждающей жидкости в красную зону шкалы. Если вентилятор не включается, это указывает на неисправности датчика включения электровентилятора, реле включения или самого электродвигателя.

Радиатор

- После снятия радиатора проверьте его герметичность в ванной с водой. Для этого закройте патрубки радиатора и подведите в него сжатый воздух поддавлени-ем 1 кгс/см2. Опустите радиатор в воду не менее чем на 30 с. При этом не должно быть травления воздуха.

- Герметичность можно проверять и без снятия радиатора с автомобиля. Для этого при заглушенных патрубках радиатор заполните водой под давлением 1 кгс/см2. Течи не должно быть. Чтобы создать это повышенное давление, иногда в радиатор закачивают воздух.

- При повреждениях или негерметичности замените радиатор или отремонтируйте. При повреждении алюминиевой трубки разберите радиатор и на стенде рассверлите дефектную трубку с двух сторон сверлом 8,5 мм на глубину 25—30 мм. В дефектную трубку вставьте развальцованную с одного конца ремонтную трубку диаметром 7,3 х 0,5 мм и на специальном стенде произведите дорнование (продавливание) трубки стальным дорном 7,5 мм по всей длине трубки. Затем на стенде для расширения трубок произведите расширение ремонтной трубки одновременно с двух концов. Соберите радиатор и проверьте его герметичность.

Термостат

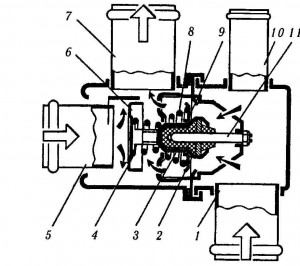

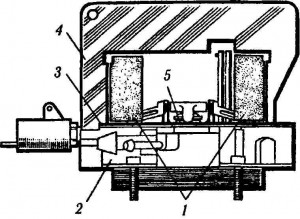

Устройство термостата показано на рис. 2.

Рис. 2. Термостат:

1 — входной патрубок (от радиатора); 2 — резиновая вставка; 3 — твердый термочувствительный наполнитель; 4 — пружина дополнительного клапана; 5 — входной патрубок; 6 — перепускной клапан; 7 — выходной патрубок (к насосу); 8 — пружина основного клапана; 9 — основной клапан; 10 — патрубок (от расширительного бачка); 11 — поршень.

Допускается глушение не более 1,5% охлаждающих трубок (обязательно с обоих концов).

У термостата проверьте температуру начала открытия основного клапана и ход основного клапана. Термостат установите на стенде и опустите в бак с техническим глицерином. Снизу в основной клапан уприте кронштейн ножки индикатора. Начальная температура глицерина в баке должна быть 78—80 °С. Температуру глицерина постепенно увеличивайте примерно на 1 °С в минуту при постоянном перемешивании, чтобы она во всем объеме была одинаковой. За температуру начала открытия клапана принимайте ту, при которой ход основного клапана составит 0,1 мм.

- Термостат необходимо заменять, если температура начала открытия клапана отличается от 87±0,2 °С и ход клапана при повышении температуры до 102 оС составит менее 8 мм.

- Простейшая проверка работы термостата может быть осуществлена на ощупь непосредственно на автомобиле. После пуска холодного двигателя при исправном термостате отводящий патрубок радиатора должен нагреваться, когда температура охлаждающей жидкости достигнете?—92 °С.

Замена охлаждающей жидкости

- Снимите пробку расширительного бачка и откройте кран отопителя салона кузова. Открутите крепежные болты и снимите брызговик двигателя. Отверните две сливные пробки (в радиаторе и блоке цилиндров) и слейте жидкость из системы охлаждения. По окончании слива пробки заверните.

- Заполните систему чистой водой. Воду залейте в расширительный бачок, пока уровень не будет выше метки «MIN» на 25—30 мм, и заверните пробку расширительного бачка. Запустите двигатель, прогрейте на средней частоте вращения коленчатого вала до 90°С. При этой температуре циркуляция воды будет осуществляться по малому и большому кругам, будет промываться и радиатор. Остановите двигатель, слейте воду, заполните систему снова чистой водой и повторите промывку в том же порядке.

- Остановите двигатель, слейте воду и залейте в систему охлаждающую жидкость. Запустите двигатель, дайте поработать 1 —2 мин на холостом ходу для удаления воздушных пробок. После остывания двигателя проверьте уровень жидкости.

- В северных районах, где тосол продолжительное время находится в холодном состоянии, он стареет медленнее. Поэтому после окончания гарантийного срока службы тосол необходимо слить и проверить его качество.

- Если в жидкости нет грязи и масла и она сохранила голубой цвет, надо проверить ее плотность, при необходимости довести до нормы и использовать еще один год. После года эксплуатации проверку повторите.

Система смазки

Масляный насос

- После разборки все детали промойте в керосине или бензине, продуйте сжатым воздухом и проверьте их состояние.

- Алюминиевая крышка в плоскости прилегания шестерен не должна иметь уступов. Поверхность должна быть плоской. При заметных износах зажмите крышку и отфрезеруйте поверхности до размера 13,5 мм. Максимальный съем металла не должен превышать 0,2 мм. Сальник коленчатого вала замените новым. При запрессовке сальника усилие прикладывайте как можно ближе к наружному диаметру сальника.

- Рабочие поверхности корпуса не должны иметь царапин. Предельный наружный диаметр под ведомую шестерню не должен превышать Ж 75,10 мм. Предельная минимальная ширина сегмента должна быть не менее 3,40 мм. При больших износах корпус насоса замените новым.

- Замерьте индикатором максимальные осевые зазоры, которые не должны превышать для ведущей шестерни 0,12 мм, для ведомой 0,15 мм.

- Если зазоры и размеры выходят за предельные значения, шестерни замените новыми.

- Проверьте также, не уменьшилась ли упругость пружины редукционного клапана, сравнивая полученные данные с требуемыми.

Промывка деталей вентиляции картера

- Снимите шланги вентиляции, открутите гайки крепления и снимите крышку головки блока цилиндров. Выверните два болта крепления корпуса маслоотделителя, снимите корпус и сетку. Промойте снятые детали бензином.

- У карбюратора очистите и промойте ацетоном или бензином штуцер шланга подвода картерных газов.

Замена масла

- Прогрейте двигатель, выверните сливную пробку и слейте масло в сосуд. Для полного слива масла выждите не менее 10 мин. Не снимая масляного фильтра, залейте промывочное масло до метки на указателе уровня масла. Запустите двигатель и дайте поработать ему 10 мин при минимальной частоте вращения коленчатого вала.

- Слейте полностью промывочное масло и снимите масляный фильтр. Поставьте новый фильтр и залейте 3,5 л моторного масла, соответствующего сезону эксплуатации.

- Если на распределительном валу не обнаружены смолистые отложения, то промывку системы можно не делать.

Система питания

Терморегулятор

- Проверьте положение заслонки у снятого терморегулятора при температуре термосилового элемента +25 °С и +35 «С. В первом случае заслонка должна перекрывать патрубок подачи холодного воздуха, а во втором патрубок подачи подогретого воздуха. В противном случае правильность работы терморегулятора регулируйте вращением термосилового элемента и пломбируйте нанесением эмали на его шток.

Топливный бак

- Для очистки бака снимите датчик уровня топлива, промойте бак бензином. Тщательно осмотрите бак по линии стыка, чтобы убедиться в отсутствии течи.

- При обнаружении течи струей горячей воды промойте и пропарьте бак от остатков бензина, запаяйте бак мягким припоем. Паять можно только хорошо промытый и пропаренный бак, не содержащий паров бензина, чтобы исключить их воспламенение при пайке.

Топливный насос

- Проверьте подачу топлива насосом. Недостаточное наполнение карбюратора топливом может быть вызвано неисправностью топливного насоса, а также засорением или повреждением топливопроводов и топливного фильтра тонкой очистки.

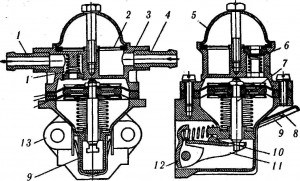

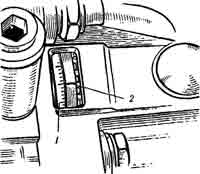

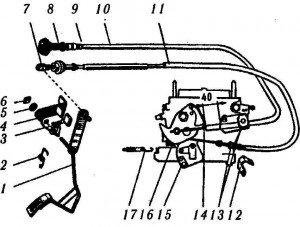

- Для определения причины неисправности отсоедините шланг от нагнетательного патрубка 1 и с помощью рычага 8 ручной подкачки топлива проверьте, подается ли топливо (рис.3) Если топливо не подается, отсоедините шланг от впускного патрубка и проверьте, создается ли разрежение на входе этого патрубка. Если разрежение есть, то повреждены или засорены топливопроводы или фильтр тонкой очистки. Если разрежения нет, неисправен топливный насос.

Рис.3. Топливный насос

- Топливный насос можно проверить на стенде. Вращая валик привода, имеющего эксцентриситет 1,25 мм, с частотой 2000 об/мин, проверьте производительность насоса, которая должна быть не менее 1 л/мин при 20 °С. Давление нагнетания при нулевой подаче топлива должно быть 0,21 —0,30 кгс/см2.

- При неисправности насос разберите и проверьте состояние деталей. Все детали должны быть промыты бензином и продуты сжатым воздухом. Трещины и обломы корпусных деталей недопустимы. Не допускается негерметичность впускного и нагнетательного клапанов. Впускной 4 и нагнетательный 1 патрубки (рис. 3) не должны проворачиваться в посадочных местах или иметь осевое смещение. Диафрагма не должна иметь прорывов, отслоений и затвердеваний. Фильтр должен быть чистым и без порывов. Уплотнительная кромка фильтра по периметру должна быть ровной. Клапаны насоса не должны заедать.

- После проверки все изношенные детали замените новыми. Поврежденные прокладки насоса всегда заменяйте новыми и при установке насоса смазывайте тонким слоем смазки.

Карбюратор

- Топливный фильтр промойте в бензине и продуйте сжатым воздухом. Проверьте состояние фильтра. Если фильтр или патрубок подвода топлива повреждены, замените их новыми.

- Промойте в бензине детали поплавкового механизма и проверьте их состояние. Поплавок не должен иметь повреждений. На уплотняющей поверхности игольчатого клапана и его седла не допускаются повреждения, нарушающие герметичность клапана. Клапан должен свободно перемещаться в своем гнезде, а шарик не должен зависать. Масса поплавка не должна быть более 6,23 г. Неисправные детали замените новыми.

- Очистите от масла и грязи крышку карбюратора и все отверстия и каналы. Промойте крышку в ацетоне или бензине и продуйте сжатым воздухом. Осмотрите уплотняющие поверхности крышки. Если имеются повреждения, замените крышку новой.

- Все детали пускового устройства очистите, промойте бензином и продуйте сжатым воздухом. Осмотрите детали, поврежденные замените новыми.

- Очистите от грязи и смолистых соединений жиклеры и эмульсионные трубки, промойте ацетоном или бен зином и продуйте сжатым воздухом. Нельзя очищать жиклеры металлическим инструментом или проволокой, а также протирать жиклеры и другие детали карбюратора ватой, тканью или ветошью, так как ворсинки могут засорить топливные и эмульсионные каналы. При сильном засорении можно очистить жиклеры иглой из мягкого дерева, смоченной ацетоном.

- Очистите корпус карбюратора от масла и грязи. Промойте его каналы ацетоном или бензином и продуйте сжатым воздухом. При необходимости каналы и эмульсионные трубки очистите специальными развертками. Осмотрите уплотняющие поверхности корпуса. При их повреждениях или деформациях замените корпус новым.

- Очистите детали ускорительного насоса, промойте бензином, продуйте сжатым воздухом. Проверьте легкость перемещения клапанов и движение подвижных элементов насоса (рычага, деталей диафрагмы). Заедания не допускаются. Диафрагма должна быть целой, без повреждений. Проверьте состояние уплотняющих поверхностей и прокладок. Поврежденные детали насоса замените новыми.

- Проверьте полную длину толкателя диафрагмы экономайзера мощностных режимов, включая головку толкателя. При длине менее 6 мм диафрагму в сборе с толкателем замените новыми.

- Проверьте работу механизма блокировки второй камеры, для чего рычаг управления воздушной заслонкой поворачивайте против часовой стрелки до полного закрытия заслонки. Затем поворачивайте рычаг управления дроссельными заслонками до полного открытия дроссельной заслонки первой камеры. При этом дроссельная заслонка второй камеры должна оставаться в закрытом положении. Затем поворачивайте рычаг управления воздушной заслонки до полного открытия заслонки, а рычаг управления дроссельными заслонками до полного открытия дроссельных заслонок. Если дроссельная заслонка второй камеры при этом не откроется, устраните неисправность. Причиной может быть заедание рычага блокировки второй камеры или отсоединение пружины рычага блокировки.

РЕГУЛИРОВКА ДВИГАТЕЛЯ

Регулировка зазоров в механизме привода клапанов

- Зазор между кулачками распределительного вала и регулировочными шайбами на холодном двигателе должен быть 0,20 ±0,05 мм для впускных клапанов и 0,35 ± 0,05 мм для выпускных. Зазор на ВАЗ 2109 и некоторых иномарках регулируется подбором толщины регулировочных шайб. В запасные части поставляются регулировочные шайбы толщиной от 3 до 4,25 мм с интервалом через каждые 0,05 мм. Толщина шайбы маркируется на ее поверхности.

- Зазор регулируйте в следующем порядке. Снимите крышку головки цилиндров и переднюю защитную крышку зубчатого ремня. Выкрутите свечи зажигания и удалите масло из масляных ванн в головке цилиндров. Осмотрите поверхность кулачков распределительного вала: на них не должно быть задиров, раковин, износа и глубоких рисок. Установите на шпильки крепления крышки головки цилиндров приспособление для утапливания толкателей клапанов. Вместо приспособления можно пользоваться оправкой.